应用要求

为了更全面的理解,我们将应用需求分为以下几个部分:

简单场景与复杂场景

在第三方物流 (3PL) 中,托盘上通常只装载单一 SKU 的商品。这些商品通常是贴有印刷标签的纸箱。从视觉角度来看,这是一个相对简单的场景。然而,仍然存在一些挑战,例如托盘几乎空载时长途运输的问题,以及纸箱表面的反光问题。纸箱上可能印有图案,或者封箱胶带也可能光亮反光。

例如,在食品杂货物流领域,挑战更多,情况也更复杂。混合SKU的托盘上装载着各种形状、尺寸和材质的商品,例如盒子、袋子、瓶子、罐子和玻璃瓶。这些材质可能包括纸板、塑料、玻璃或金属。商品的堆放方式也多种多样,从紧密堆放到松散摆放都有。

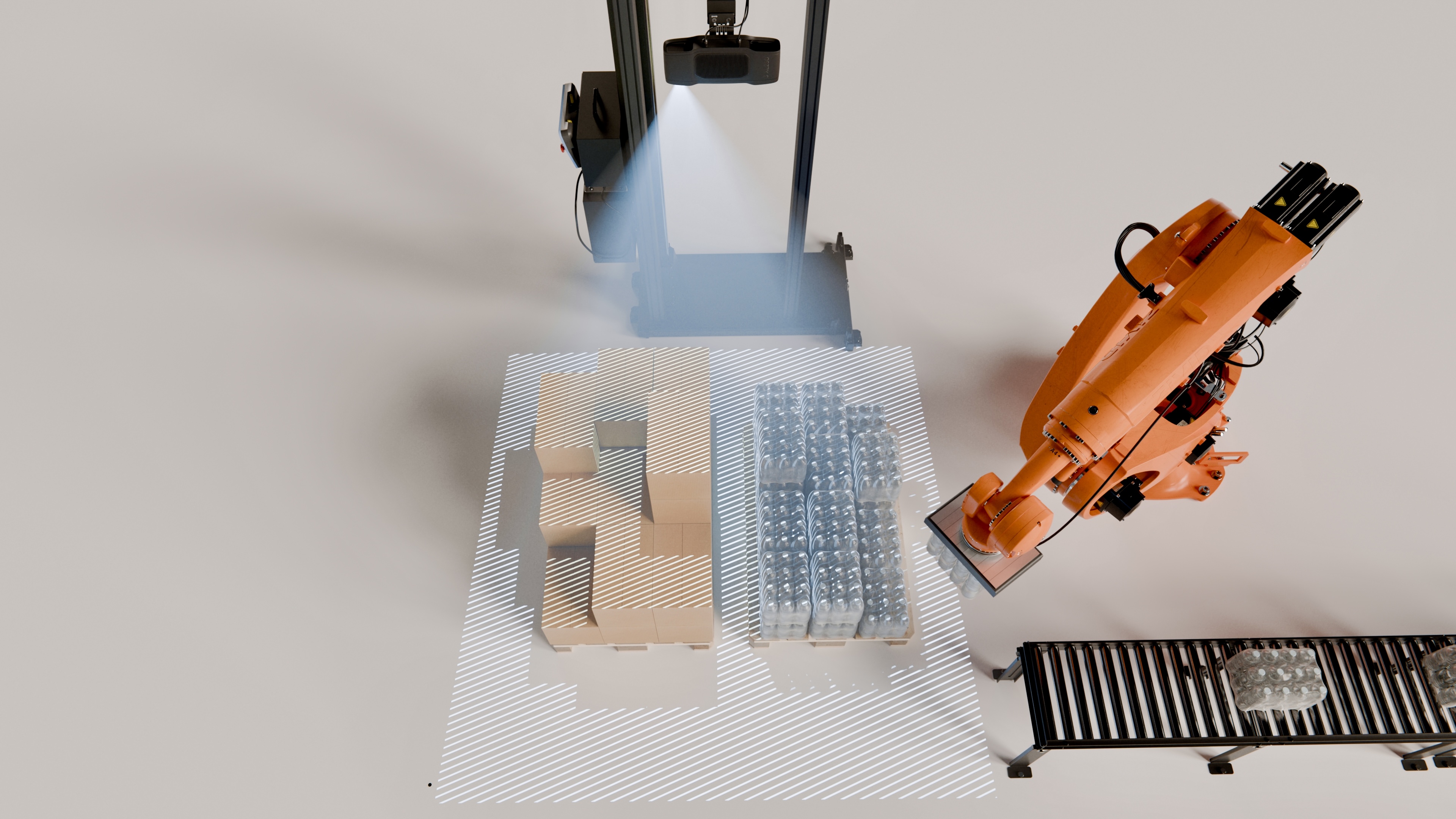

下图左侧是一个简单的场景,右侧是一个更复杂的场景。

深度

为了最大限度地利用托盘并最大化每个托盘上的货物数量,货物通常会被尽可能地堆放得很高。这通常仅受托盘的存储位置(包括运输过程中)以及码垛稳定性的限制。典型的最大码垛高度在 2.0 至 2.5 米之间。对于固定式安装的相机而言,这意味着相机必须能够采集从 1.5 米到 4.5 米范围内的数据。必须能够在整个范围内获得高质量的 3D 数据。

另一个复杂因素是层深度。层深度指的是在拾取或放置过程中,从最高物体顶部到最低物体顶部的距离。这种差异既会影响3D数据的质量,也会导致遮挡问题。顶层物体可能会遮挡下层物体。相机基线越长,遮挡问题就越严重。

码垛与拆垛

货物要么被放置到托盘上(码垛),要么从托盘上取走(拆垛)。这两种不同的情况面临着不同的挑战。

在托盘码垛过程中,点云数据的准确性和完整性至关重要,这样才能准确确定可用的放置位置。点云数据中不应包含任何可能被误判为不可放置区域的物体。此外,还应尽量减少遮挡,以便识别出尽可能多的可用放置位置。

在拆垛过程中,找到一个安全的抓取点至关重要。所谓安全的抓取点,是指能够代表真实表面的点,该点可以让吸盘在不泄漏的情况下实现真空吸附。同时,该点还应靠近物品的质心。为了避免重复抓取,抓取点还必须避开物品的边缘。这一切都依赖于对物体进行精细分割,并结合完整、精确的点云数据。

通常,分割是在彩色图像上进行的。这意味着彩色图像也必须具有很高的质量,并且能够轻松地映射到点云。

循环时间

在(拆)码垛作业中,机器人通常尺寸更大,以便能够够到托盘上的货物进行拣选和放置。这意味着机器人的速度通常比单品拣选应用要慢。然而,为了最大限度地提高吞吐量,循环时间仍然至关重要。机器人的循环时间通常在 4 到 10 秒之间,每小时每台机器人的拣选速度约为 1000 件。在机器人放置货物的同时,视觉系统需要在机器人返回之前捕获、处理并计算下一个拣选姿态。这使得时间预算不像单品拣选那样严格,但仍然很重要。相机的时间预算通常在 500 毫秒到 1500 毫秒之间。

夹持器顺应性

点云的质量通常是决定采用何种夹具的关键因素。例如,如果点云数据精度很高,则可以使用低柔性的夹具,这类夹具通常速度更快、精度更高。完整的点云数据能够帮助视觉算法计算出更优的抓取点,并确保夹具能够牢牢抓住足够大的表面积。

由于拆(码垛)应用中物体的种类繁多,形状、尺寸和材质各异,因此吸盘式夹具被广泛应用。这种额外的柔性设计可以最大限度地降低夹具无法触及物体或碰撞物体而造成损坏(包括损坏物体或夹具本身)的风险。尺寸精度、点精度和平面度也是决定夹具所需柔性水平的其他因素。

(拆)码垛应用中的物品通常很重,因此夹具常常采用混合式设计,同时配备吸盘和机械装置(例如夹钳或托盘)

运动规划和碰撞规避

在(拆)码垛应用中,需要考虑的另一个重要因素是运动规划和避障。运动规划用于优化机器人在抓取和放置过程中的运动轨迹,从而节省循环时间。它通常与避障功能结合使用,以避免碰撞到障碍物,例如防护围栏、当前未抓取的物体以及其他环境限制,例如托盘上的其他物体。视觉系统识别到的障碍物会被机器人避开。理想情况下,视觉系统能够精确地呈现环境的真实情况。然而,实际情况中确实存在一些误差。这些误差包括与真实世界不符的错误数据或缺失数据。例如,错误数据表现为实际上并不存在的幽灵平面或漂浮的点云团块,而缺失数据则表现为点云中的空洞。后者是由于表面覆盖不完整造成的,即本应存在的数据却缺失了。由于这些误差,避障功能可能会阻碍机器人到达目标位置。因此,运动规划需要定义哪些障碍物可以忽略,哪些不能忽略。随着相机提供的3D数据质量的提高,夹具的顺应性控制以及结合碰撞避免的运动规划的复杂性也将随之降低。

总之,更高质量的 3D 数据能够实现更快、更安全的机器人操作,从而提高生产效率。

本节已回顾了拆垛/码垛应用的各项要求。下一步是根据您的场景空间 选择合适的 Zivid 相机 。